工装夹具设计的基本原理以及白车身尺寸的影响因素

工装夹具设计的基本原理以及白车身尺寸的影响因素其一、工装夹具设计的基本原理

一般来说,不同工件涉及的不同工序,在运用到机械加工上的要求也是不一样的。因此,在利用工装夹具对机械进行加工前,需要精准地找到机床与刀具上的工件位置,以实行高标准的机械加工。在进行机械加工时,应把重点放在要完成的工件装夹任务上。在着手加工的过程中,要把夹具视为辅助工具,以便顺利地完成机械加工。从机械加工的系统方面来说,工装夹具占据的重要位置也得到了重要体现。

在定位工件时,需要工作人员测量出高精度的数据,因为工件最终的精度会直接影响机械加工的质量,所以,机械企业的管理人员对机械加工提出的高精度要求也就变得无可厚非了。与此同时,在定位工件时也存在三种相对的位置情况。其一,工件的定位是相对于夹具来定位的;其二,工件的定位是相对于机床来定位的;其三,夹具的定位是相对于机床来定位的。大多时候,工件的定位要比机床定位更具精举性。

三维焊接平台,装置操作简便、使用安全。此工装平台的承载能力高,刚性稳定,工作台的五面均加工有规则的孔,刻有网线,可以方便地延伸和扩展、组合。经扩展的标准台面可模块化的定位和夹紧零件。

其二、白车身尺寸的影响因素

白车身尺寸控制是一个复杂的系统性过程,车身制造往往需要几十个、甚至上百个流程,每一个环节出现问题,都会给车身尺寸出现偏差。从车身制造角度分析,影响白车身尺寸的因素主要有零件尺寸误差、夹具结构不合理、操作不规范等,具体内容如下所示:

1、零件尺寸误差

白车身的冲压件,主要分为两部分:一部分是车身表面的外覆盖件,另一部分是内部结构冲压件,车身的结构非常复杂,在车身制造过程中需要经过冲压、剪切、弯曲、拉伸等多个过程环节,而且很多厂商都对车身尺寸提出了很高的要求,在加工过程中,每一个环节都有可能出现误差,而且这种差错会一级一级放大,使得车身整体尺寸与实际需求存在很大的差距,甚至会导致车身彻底报废。例如在冲压环节,冲压件的模具位置、冲压力度都存在一定的变动区间,冲压模具在长时间使用之后其精度和形状也得不到保障,使得冲压件的尺寸很容易出现差错,冲压件在包装运输过程中,碰撞、拖拽等操作都会容易导致出现零件变形,影响到零部件尺寸,而且这种变形大多无法通过肉眼察觉出来,这种尺寸有问题的零件会一直存在于加工环节当中,最终影响到白车身尺寸及整车质量。

2、夹具结构不合理

夹具主要用来保证产品的形状和尺寸精度符合图纸和技术要求,必须使被装配的零件或部件获得正确的位置和可靠的夹紧,并在防止在焊接过程中出现零部件焊接变形问题。夹具主要具备定位和夹紧功能,在焊装过程中,即使在焊装夹具的夹持下,饭金件的位移和变形还是在所难免。只是数量上是相对微小而已。为减少焊接过程中的位移和变形,对夹具定位机构的位置、数量、夹紧力等都有相关要求。一条白车身焊接生产线,有数百套夹具,每套夹具都会影响到部分安装点的尺寸位置。在焊接工艺中,车身的定位效果一方面受到夹具定位点数目的影响,另一方面会受到定位点分布的影响,工装夹具的材料性能、结构特点都会车辆的定位精度产生一定的影响,而且这种影响是不受人为控制的,这就导致白车身尺寸会出现各种各样的偏差。

3、操作不合理

虽然目前车身生产线自动化程度越来越高,但仍存在部分工序为人工操作来完成情况,而不同的员工的操作方法存在差异,操作结果也存在一些不确定性,这使得白车身的尺寸精度会出现一些误差。焊接作是为目前白车身主要的连接工艺,完成90%以上的车身装配工作量。焊接过程中的局部不均匀的加热,在随后的快速冷却过程,以及夹具和焊钳对零部件夹紧力等约束情况下,会产生焊接残余应力以及焊接变形。这类变形在量上非常随机,且难以处理。这类变形会造成新的尺寸偏差。因此对于操作过程中焊点的位置度要求、操作手法等的要求也是越来越高,随着自动化程度的发展以及新型连接方式的开发,消除或减小了操作上的一些不确定性,操作过程的影响得到了弱化,但对于人工操作的工序,就需要有一套标准完善的焊接工艺规范,以控制生产过程的影响,提升白车身的尺寸精度。

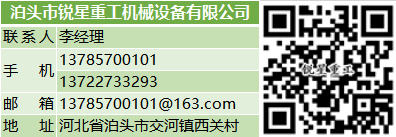

泊头市锐星重工机械设备有限公司(http://www.btrxzgjx.com)主要产品有:铸铁平板、焊接平台、大理石平板、花岗石平板等全部依据国标生产,其中非标产品可以依照用户图纸按需定制生产,所生产的产品质量好,精度高,价格公道,深受广大客户的好评。